| 处理污水量 | 0.5-1000m3/h |

|---|---|

| 净水量 | 10(m3/h)m3/h |

| 进水浊度 | 5000(mg/l)mg/l |

| 出水浊度 | 10(mg/l)mg/l |

| 工作压力 | 0.5(Mpa)Mpa |

| 外形尺寸 | 1500*2500(mm)mm |

| 设备自重 | 1-5(t) |

| 产地 | 山东 |

| 用途 | 污水处理 |

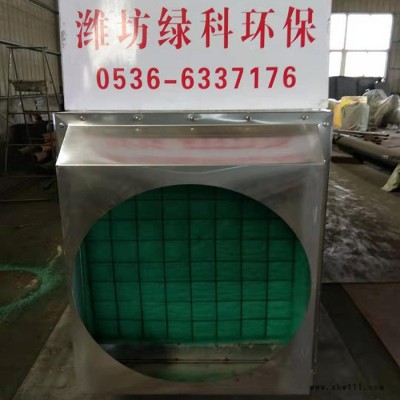

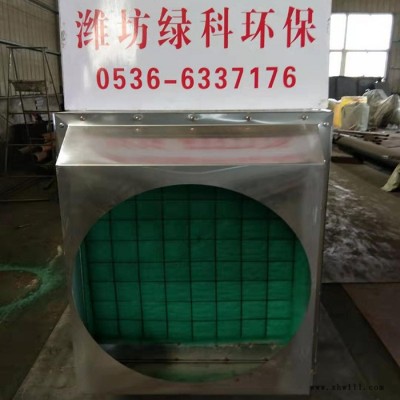

| 气浮设备种类 | 浅层气浮机 |

| 品牌 | 绿科 |

| 型号 | 多种型号 |

| 加工定制 | 是 |

浅层气浮机可广泛用于炼油、造纸、纺织、印染、电镀、金属加工、食品等行业的水处理工程。

浅层气浮**是设法在待处理水中通入大量密集的微细气泡,使其与杂质、絮粒互相粘附,形成整体比重小于水的浮体,从而依靠浮力上浮至水面,以完成固、液分离的净水方法。

在给水排水处理工艺程序中,固液分离技术及其设备是关键项目之一,采用气浮净水技术去除液体中微小悬浮颗粒,在国内已有约25年的发展历史,目前应用已非常广泛,其基本原理是向水中注入微气泡,并促其粘附于杂质颗粒上,形成比重小于水的浮体,上浮水面,从而获得分离杂质的一种净水法。

1、传统气浮净水法按其气泡产生形式可大致分为以下四种:

1.1.分散空气气浮法—转子碎气法、微孔布气法;

1.2.电解气浮法;

1.3.生化气浮法—生化产生气泡、化学产生气泡;

1.4.溶解空气气浮法—真空气浮法。压力气浮法;

目前压力溶气法应用**泛,与其它方法比较,压力溶气法具有以下优点:

①在加压的条件下,空气的溶解度大,供气浮用的气泡数量多能够确保气浮效果。

②溶入的气体经溶气释放器骤然减压释放,产生的气泡不仅微细、粒度均匀、密集度大,而且上浮稳定,对液体扰动微小,因此特别适用于对疏松絮凝体、细小颗粒的固液分离。

③工艺过程及设备比较简单,便于管理、维护。

压力溶气气浮法又可分为以下三种:

1.4.1全溶气法;

1.4.2部分溶气法;

1.4.3部分回流溶气法;

其中部分回流法因其处理效果显著、稳定,并且能耗省、投资省等优点在国内较多选用,部分回流式传统溶气气浮池的分离区有效水深为2.0-2.5m,其工艺流程

1.4.3.1图1中污水经污水泵提升,絮凝剂投加通常采用泵前加药,并通过水泵叶轮混合,进入反应室,反应形成絮体后进入接触室与溶气水相混合,其溶气水使用处理后的部分水回流,回流量控制在5-25%,通过回流泵进行加压,空气由空气压缩机提供。在气浮分离区微气泡粘附于絮体和杂质颗粒,形成比重小于水的浮体,上浮水面,通过刮渣机进行刮除,从而获得分离杂质的目的。

2.气浮装置处理污水的原理气浮法本身是一种物理法,但是可能伴随着十分复杂的物理化学反应;单从物理角度来分析,粘附微气泡颗粒(带气颗粒)的上升速度取决于斯笃克斯定律,即颗粒的上升速度V上升,取决于颗粒的粒径(d)、密度(ρs),以及液体的密度(ρ)和粘滞度(μ)等参数,其表达式为:u=g(ρs-ρ) d2/18μ;V上升的速度通过实验验证,一般可取6mm/s,V下(分离区水流下流速度)的速度一般可取2-3mm/s,在气浮中当V上升>V下时固液可以分离,当V上升<V下时絮粒将随水流出气浮池,在气浮池的设计中,停留时间一般为10-20min,这样水深H=V下?T?60/1000=2.5×15×60/1000=2.25m,故传统气浮一般池深都在2.25m左右。

2.1如按絮体在分离区的实际运行情况,一般把水深H分为5个阶段(如图2所示)。

2.1.1 H1段,处理后清水区,一般取200-400mm,

主要考虑气浮在长期运行中为避免沉积于池底的泥沙等进入集水管。

2.1.2 H2段,清水下降段,一般取200mm,此段为纯清水区域。

2.1.3 H3段,安全段,一般取600mm,该段为适应因水量水质、流速、絮粒大小及因操作不当引起的处理效果不佳等冲击,A-A界面为带气絮体与水的分界面,但在实际使用过程中不排除该段区域中存在微小絮体。

2.1.4 H4带气絮体上升区,一般取600mm,微气泡粘附于絮体和杂质颗粒,形成比重小于水的浮体在此段上浮。

2.1.5 H5浮渣区,一般取100mm,浮渣通过一段时间的上升,在该区域形成高密浮渣区,此时浮渣含水率在95%左右。

H=H1+ H2+ H3+ H4+ H5=1700mm-1900mm

以上分析,传统气浮池在原理和工艺上决定了该处理装置池深在2.0-2.5m。

3.QFQ浅池式气浮为江苏一环环保设计研究院于一九九一年开始研究、试制,根据国外资料所载情况的介绍,在研究和调试中不断的探索,历时2年于九三年初研制成功其有效水深为400-500 mm,表面负荷**大可达12.28m3/m2?h,并获得****(**号:ZL93236282.6),经对含油污水、化工染料污水、肉食品加工废水及生活污水等各类污水处理,其运行情况良好,其结构原理(如图3)所示。

3.1.该处理装置原水和溶气水在气浮池池体外混合后进入中心进水管,通过旋转布水装置和稳流、整流装置进入气浮池体,处理后的出水通过旋转集水装置出水,浮渣通过撇渣装置排出设备,该撇渣装置为挖斗式;本装置1-6部分均附着于中心筒在驱动装置的动力下逆时针运行,而各装置的运行并不带动处理水的波动,这**是本装置的关键所在,即零速度。

零速度的原理是气浮池体内的水流不随布水、集水装置的转动而形成波动,因其旋转布水后的水流速度与旋转集水出流速度相同,而布水后的水体的流向与旋转的方向相反,随着旋转布水器的循环和稳流整流装置的作用,在池内产生了无数个互不干扰的分离区域,各分离反应区也随着循环周期(旋转速度)所产生的时间差相继出现和终了,从而达到零速度的目的。

3.2本装置的有效水深为400-600mm,其池内各处理段展开布置图(如图4)图中f1+f2+f3+f4=M=气浮周长(近似值),与传统气浮相比,由于零速度的影响,水流是对中心筒作相对运动,故图4中h与图2中的H值有类似,而h值远远小于H值,f1为1/2M为浮渣的反应上升区,f2为1/6M为悬浮物低密区,在该区悬浮物还没有停止上升的运动,f3和f4为浮渣区,其中f3浮渣低密度区,f4为浮渣高密度区,撇渣装置设置在f4区段。h值取500mm,絮体的上升速度为6mm/s,絮体的上升只需84s,絮体和水流在纵向为零速度,即只有上升过程而无纵向运动,与传统气浮相比,因其独特的工作原理,其工作段只有相对图2的H4,即带气絮体上升区,其它工段在浅池气浮中虽有设置,但因设置在其它平面,而对其高度和絮体上升工作无影响,浅池气浮的停留时间在4-5min,故浅池气浮的时间和池深足够,而且有较大的余量。

3.3浅池气浮的撇渣装置为一挖斗式的撇渣装置(如图5所示),该装置工作时撇渣装置不仅随中心筒绕池体中心线旋转,同时由驱动装置带动,回绕自身轴心线作自转运动,挖斗口连续地插入由同装置上的括渣板括聚的浮渣层中,在挖渣翼板向上转动时浮渣沿翼板内腔进入中空轴,并由中空轴输入至中心筒,经与中心筒连接的排渣管从池底排出。该装置把括、集、排连续工作于一体,所以在工作时避免了浮渣二次溶入水体的后顾之忧。当池型直径小、浮渣少时可采用单翼式撇渣装置,当池型直径大、浮较渣多时可采用双翼式(或三翼)撇渣装置,由于该撇渣装置特殊的结构和特殊的运行方式,故撇渣效果良好,而不对气浮的处理产生影响。

4.工程实例

4.1上海某肉食品加工厂原采用生化法(SBR)对其生产污水进行处理,其SBR的物化处理只有普通的沉砂池进行预处理,通过该工艺处理的污水不够稳定,出水经常超标,且SBR的出水挟带悬浮物较多,经对现场考察和论证在SBR前增加浅池气浮处理装置,以改善其处理效果.

4.2该处理装置已成功的应用于马鞍山中板轧钢含油废水的治理及太湖高含藻类净化给水等工程的处理。

5.结论

该新型浅池气浮由于采用了布水、旋转集水及新型撇渣装置等结构工艺方式,使固液分离的效率显著提高,充分发挥了池体单位容积的处理量;所以无论在设备处理效率和投资、经常运行费及占地面积等方面,远较传统气浮装置优越,尤其是在场地紧凑以及对水处理工程进行技术改造时,更有其适用价值。

通过

通过