重庆某轮胎公司拥有年产120万条全钢丝子午线载重轮胎的生产能力、年产250万条全钢丝子午线载重轮胎生产厂房、一台12MW抽汽式供电机组及相应的公用工程等配套设施。该公司已在多个生产环节加装了监测仪表,实现了对各个车间的全面监控,但是生产经营过程中产生的大量数据并没有真正加以利用,针对单体设备的节能改造项目也很多,取得了一定的节能效率,但节能设备的投入是否发挥节其效能,也无法客观的佐证,也无法为生产线的稳定和节能降耗提供数据支撑。

结合现场能源使用现状、系统建设的基础条件以及各级对系统建设的要求,经过我公司专业节能技术团队的充分论证分析,为该公司量身打造了一套WEAS能源在线监测系统解决方案。根据现场实际情况与2019年6月开始实施,2019年10月上线运行,并通过重庆政府及用户的验收,截止目前系统已经正常运行1年半,通过WEAS能源在线监测系统,解决生产瓶颈问题。

直接节能收益

设备运行优化节能

u 空压机经济运行

通过监测系统分析诊断中的空压机经济运行模块,发现现空压机机组有4台空压机设备,两用两备,3、4#空压机主用,1、2#空压机为备用,通过查询近期数据发现4#空压机存在频繁加卸载的情况,加载功率为490KW左右,卸载功率在90KW上下,而3#空压机运行一直在710KW上下运行,4#空压机的卸载率达到30%,空压机卸载时间过长,影响空压机的使用效率,用户增加变频装置后,减少空压机的卸载率,实现了压力与变频的闭环控制后,带来了25万/年的节能收益。

u 变压器经济运行

通过监测系统分析诊断中的变压器经济运行模块,1#变电所TR1-2变压器功率因数较低,一直在0.7左右,有功功率在720KW上下,无功功率在850KW左右,运行效率比较低,无功功率过大,增加电网的无功损耗,于用户核实情况,建议用户增加变压器的补偿装置,经过设备改造,增加变压器的补偿装置后,实现了15万/年的节能收益。

工艺管控优化节能

u 设备对比分析

通过监测系统分析诊断中的对比分析模块,发现AT1405-L7双螺杆机、AT1404-L8双螺杆机运行异常。通过对比分析现场两台额定功率相同的双螺杆机,AT1405-L7双螺杆机运行功率一直在126KW左右运行,AT1404-L8双螺杆机一直在104KW上下运行,一直存在明显运行差异,通过与用户核实,两台设备生产工艺应该相同,现场分析发现AT1405-L7双螺杆机加料量控制在主机满负荷的75%以上,导致负荷较高,通过沟通确定加料量控制在主机满负荷的40%到60%为宜,通过调整喂料量后,达到AT1404-L8双螺杆机的运行相当的水平,实现了8万/年的节能收益。

管理策略优化节能

u 错峰用电管控优化

经现场核实,炼胶工段的主要用电负载由8台1200KW高压电机拖动的密炼机组成,对炼胶的实际产能及电消耗量进行综合分析,发现每天有2小时可以进行错峰停机,与用户生产管理部门、能源管理部门多次沟通后,制定错峰生产制度,并通过系统错峰用电分析模块的分析结论对生产人员行为进行提醒、监督、考核,实现了30万/年的节能收益。

其他节能效益

通过系统的联动分析模块实现各工段的连锁分析,从而实现了全厂的用能管控,避免长时间空跑发生,降低了企业运营成本;

通过对重要的工段实施电能统计边界的划分,再结合产量的输入,可以方便的进行单耗计算,实现与国家或地区以及不同生产线之间的能效对标,为企业后续的持续节能提供真实的标尺和标准;

通过对用能数据、单耗多维度对比分析,及时发现能耗、单耗异常,从而帮助管理者采取措施降低消耗,促进生产班组之间加强人员培训和相互交流,提升人员的节能意识,降低能耗;

通过设备档案管理及设备点巡检功能,提高了设备运转率,减少设备故障停机时间,提高了生产效率和产量。

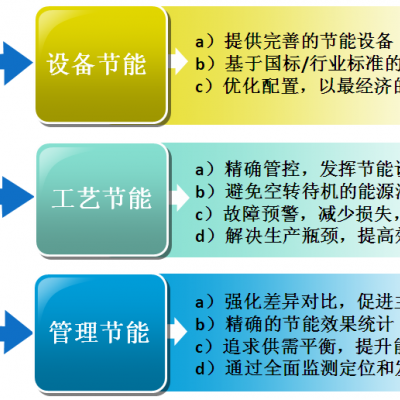

总结:该节能系统项目上线运行后通过我公司的持续节能服务,从设备运行优化节能、工艺管控优化节能和管理策略优化节能三个层面上的的节能措施,带来了78万/年的节能经济效益,同时大幅度提高了用户现场自动化、智能化、信息化管理水平。